3D打印,即快速成型技术的一种,它是以数字化,智能化制造与材料科学法的结合,通过逐层打印的方式来构造物体,最终形成产品。

3D打印最大的优点:精度高,表面光洁,速度快,极大地缩短产品的研制周期,提高生产率和降低生产成本。3D打印广泛应用于汽车,航空航天、医疗器械、家电,动漫等众多领域。

SLA 3D打印技术

成型原理:用特定波长与强度的激光聚焦到液态光敏树脂原料表面,使之由点到线,由线到面顺序发生凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面。这样层层叠加直到构成一个三维实体。

SLA 技术的优点:

1. 光固化成型法是最早出现的快速原型制造工艺,成熟度高。

2. 由CAD数字模型直接制成实物原型,加工速度快,产品生产周期短,无需切削工具与模具。

3. 可以加工结构外形复杂或使用传统手段难于成型的原型和模具。

4. 使CAD数字模型直观化,降低错误修复的成本。

5. 为实验提供试样,可以对计算机仿真计算的结果进行验证与校核。

6. 可联机操作,可远程控制,利于生产的自动化。

SLA 3D打印机的材料:液态光敏树脂,

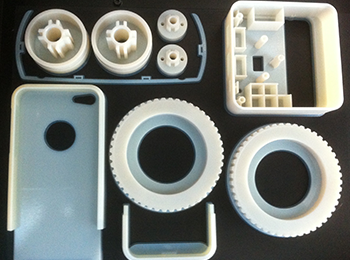

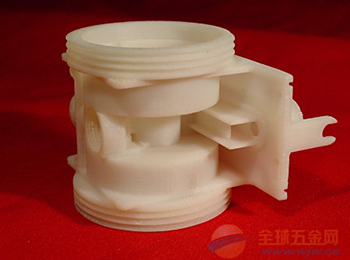

SLA 3D打印机应用领域:

3D打印技术应用领域较多,医疗、建筑、运输、航天、考古、教育以及工业制造等领域都有涉及。SLA技术主要用于制造多种模具,模型,以及很多可以直接使用的零部件等;还可以在原料中通过加入其它成分,用SLA原型模代替熔模精密铸造中的蜡模。

|

| |

|

|

SLS 3D打印技术

成型原理:

选择性激光烧结SLS加工过程是采用铺粉辊将一层粉末材料平铺在已成型零件的上表面,并加热至恰好低于该粉末烧结点的某一温度,控制系统控制激光束按照该层的截面轮廓在粉末上扫描,使粉末的温度升至熔化点,进行烧结,并与下面已成型的部分实现粘结。当一层截面烧结完成后,工作台下降一个层的厚度,铺料辊又在上面铺上一层均匀密实的粉末,进行新一层截面的烧结,直至完成整个模型。

在成型过程中,未经烧结的粉末对模型的空腔和悬臂部分起着支撑作用,不必像SLA工艺那样另行生成支撑工艺结构。SLS使用的激光器是二氧化碳激光器,当实体构建完成并在原型部分充分冷却后,粉末快速上升至初始位置,将其取出,放置在后处理工作台上,用刷子刷去表面粉末,露出加工件,其余残留的粉末可用压缩空气去除。

工艺过程:

材料不同,具体的烧结工艺也有所不同。

1) 高分子粉末材料烧结工艺:其过程分为前处理、粉层烧结叠加以及后处理三个阶段。

前处理:此阶段主要完成模型的三维CAD造型,并经STL数据转换后输入到粉末激光烧结快速成型系统中。

粉层激光烧结叠加:在这个阶段,设备根据原型的结构特点,在设定的建造参数下,自动完成原型的逐层粉末烧结叠加过程。当所有叠层自动烧结叠加完成后,需要将原型在成型缸中缓慢冷却至40℃以下,取出原型并进行后处理。

后处理:激光烧结后的PS原型件强度很弱,需要根据使用要求进行渗蜡或渗树脂等补强处理。

2) 金属零件间接烧结工艺:该工艺的过程主要分为三个阶段:SLS原型件(绿件)的制作、粉末结件(褐件)的制作、金属熔渗后处理。

SLS原型件的制作阶段:过程为CAD模型--分层切片--激光烧结(SLS)--RP原型(绿件),此阶段的关键在于,如何选用合理的粉末配比和加工工艺参数实现原型件的制作。

褐件”制作阶段:过程为二次烧结(800℃)--三次烧结(1080℃),此阶段的关键在于,烧失原型件中的有机杂质获得具有相对准确形状和强度的金属结构体。

金属熔渗阶段:过程为二次烧结(800℃)--三次烧结(1080℃)--金属熔渗--金属件。此阶段的关键在于,选用合适的熔渗材料及工艺,以获得较致密的金属零件。

3) 金属零件直接烧结工艺:基于SLS工艺的金属零件直接制造工艺流程为:CAD模型--分层切片--激光烧结(SLS)--RP原型零件--金属件。

优点:

1)可采用多种材料。从原理上来说,这种方法可采用加热时粘度降低的任何粉末材料,通过材料或者各类含粘结剂的涂层颗粒制造出任何造型。

2)制造工艺比较简单。由于可用多种材料,按采用的原料不同,可以直接生产复杂形状的原型、型腔模三维构件或部件及工具。

3)高精度。工艺一般能达到工件整体范围内±(0.05--2.5)mm的公差。粉末粒径为0.1mm以下时,成型后的原型精度可达±1%。

4)无需支撑结构。叠层过程中出现的悬空层面可直接由未烧结的粉末来实现支撑。

5)材料利用率高。该工艺方法在常见的几种快速成型工艺中,材料利用率是最高的,可以认为是100%。 SLS工艺中使用的多数粉末的价格较便宜,所以SLS模型的成本相比较来看也是较低的。

6)生产周期短。从CAD设计到零件的加工完成只需几小时到几十小时,生产过程数字化,可随时修正和制造,使其特别适合于新产品的开发。

7)与传统工艺方法相结合,可实现快速铸造、快速模具制造、小批量零件输出。

8)应用面广。

SLS 3D打印机的材料:

金属,尼龙,蜡,覆膜陶瓷粉末,覆膜砂,PC,ABS,PS,纳米材料等。

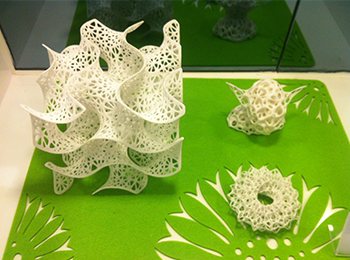

SLS 3D打印机应用领域:

1、产品的研发阶段中的设计验证与功能验证。研究设计人员对产品结构的合理性和设计思想进行观察,从而找出设计缺陷,完善产品设计,缩短研发周期,节约成本等目的。

2、可装配性检验、可制造性和供货询价、市场宣传。大到卫星、导弹等的可制造性和可装配性的设计和检验,小到一些结构复杂的零部件,大大减少此类的设计制造难度。

3、快速模型制造。先进行小批量零件的生产,满足产品更新换代前的确认。

4、单件、小批量和特殊复杂零件的直接生产。是解决小批量复杂零件制造的有效手段,现在将快速成型与铸造工艺结合称之为快速铸造工艺,在航空和航天工业中的运用非常有意义。

|

| |

|

|